Odpowiednie zarządzanie przechowywaniem i transportem towarów sypkich to nie tylko kwestia logistyki, ale również jakości, bezpieczeństwa oraz kosztów operacyjnych. Branże takie jak rolnictwo, budownictwo oraz przemysł chemiczny i spożywczy każdego dnia operują setkami ton materiałów sypkich, które muszą być magazynowane i przewożone w sposób bezpieczny, ekonomiczny i zgodny z obowiązującymi normami. Nawet drobne zaniedbania w tym obszarze mogą prowadzić do strat surowca, opóźnień w dostawach oraz zanieczyszczenia środowiska. W praktyce wiele firm wciąż poszukuje optymalnych rozwiązań, które pozwolą im zwiększyć efektywność i obniżyć koszty obsługi materiałów sypkich. W tym kontekście coraz większego znaczenia nabierają nowoczesne technologie pakowania oraz przemyślane strategie składowania i transportu. Kluczem do sukcesu okazuje się wybór odpowiednich opakowań – takich, które łączą trwałość z funkcjonalnością i są dostosowane do konkretnego rodzaju ładunku – jak choćby Big Bag do materiałów sypkich i pylących. W dalszej części niniejszego artykułu przyglądamy się bliżej temu, jak zoptymalizować procesy związane z obsługą materiałów sypkich, aby były wydajne i niezawodne.

Jak zoptymalizować przechowywanie i transport towarów sypkich

Dlaczego właściwe opakowanie to podstawa sprawnej logistyki?

Dobór odpowiedniego opakowania w logistyce towarów sypkich stanowi jeden z najważniejszych elementów całego procesu transportowo‑magazynowego. Od niego zależy nie tylko bezpieczeństwo materiału, ale również komfort pracy, efektywność operacyjna oraz finalne koszty obsługi. Dobrze dobrane opakowanie pozwala również ograniczyć liczbę operacji przeładunkowych, poprawiając płynność działań i zmniejszając ryzyko uszkodzeń. Opakowanie pełni funkcję ochronną, organizacyjną i ekologiczną – ułatwia przeładunek, zapobiega rozsypywaniu, a w wielu przypadkach może być ponownie wykorzystane lub poddane recyklingowi. Warto też pamiętać, że standaryzacja stosowanych opakowań upraszcza zarządzanie magazynem i poprawia przejrzystość całego procesu logistycznego. Dlatego już na etapie planowania warto zastanowić się, jakie rozwiązanie będzie najbardziej funkcjonalne i dopasowane do specyfiki danego surowca. Poniżej przedstawiamy najważniejsze powody, dla których wybór opakowania ma tak duże znaczenie:

- bezpieczeństwo transportu i magazynowania – odpowiednio dobrane opakowanie chroni towar przed wilgocią, zabrudzeniami, uszkodzeniami mechanicznymi oraz czynnikami atmosferycznymi. W przypadku materiałów sypkich jest to szczególnie ważne, ponieważ drobne cząstki są bardziej podatne na rozsypanie bądź pylenie;

- łatwość manipulacji i obsługi logistycznej – dzięki swojej konstrukcji i uchwytom worki Big Bag znacząco ułatwiają załadunek, rozładunek i przemieszczanie dużych ilości surowca. Jest to idealne rozwiązanie dla zakładów przemysłowych, gospodarstw rolnych oraz centrów dystrybucyjnych;

- minimalizacja strat materiałowych – źle dobrane opakowanie może prowadzić do strat surowca – przez rozdarcia, nieszczelności lub błędy w transporcie. Solidne worki papierowe i wytrzymałe worki Big Bag skutecznie eliminują te problemy, zabezpieczając towar w trakcie całego procesu logistycznego;

- dostosowanie do rodzaju materiału – granulaty, proszki, zboża oraz nawozy mają różne właściwości fizyczne. Worki papierowe doskonale sprawdzają się przy drobniejszych i bardziej higroskopijnych materiałach, natomiast worki Big Bag są niezastąpione przy dużych wolumenach o większej masie;

- wpływ na środowisko i możliwość ponownego wykorzystania – wybór ekologicznego i wielokrotnego opakowania przekłada się na mniejsze zużycie surowców i niższą emisję odpadów. Worki Big Bag mogą być wykorzystywane wielokrotnie, a worki papierowe są często poddawane są recyklingowi;

- efektywność całego procesu logistycznego – dobrze zaprojektowany system pakowania to mniej błędów, szybszy czas obsługi, lepsze zarządzanie przestrzenią oraz niższe koszty operacyjne. Wszystko zaczyna się od właściwego wyboru opakowania – dostosowanego do konkretnego procesu i materiału.

Jakie korzyści dają worki Big Bag w intensywnej logistyce?

Worki Big Bag to jedno z najbardziej efektywnych i wszechstronnych rozwiązań stosowanych przy dużej skali produkcji towarów sypkich. Ich wytrzymała konstrukcja umożliwia bezpieczne przechowywanie oraz transport kilkuset kilogramów materiału w jednym opakowaniu, znacząco redukując liczbę operacji logistycznych i skracając czas obsługi. Dzięki praktycznym uchwytom worki te doskonale sprawdzają się w zautomatyzowanych liniach produkcyjnych i pakujących, umożliwiając szybki załadunek i rozładunek bez zbędnych przestojów. Ich duża pojemność i odporność na uszkodzenia sprawiają, że można je piętrować i efektywnie zagospodarować przestrzeń magazynową – nawet w trudnych warunkach. Ponadto, możliwość dopasowania konstrukcji – np. poprzez zastosowanie wkładki foliowej, leja wysypowego lub wzmocnionego dna – pozwala na precyzyjne dostosowanie worka do rodzaju surowca i warunków jego transportu. W warunkach intensywnej produkcji, gdzie liczy się każda minuta, worki Big Bag pozwalają ograniczyć straty materiałowe, zwiększyć tempo procesów i obniżyć koszty operacyjne. Ich uniwersalność i trwałość czynią je niezastąpionym elementem logistyki w zakładach przemysłowych, gospodarstwach rolnych oraz centrach dystrybucyjnych. Dodatkowo, dzięki możliwości wielokrotnego użycia są rozwiązaniem przyjaznym zarówno dla budżetu firmy, jak i środowiska naturalnego.

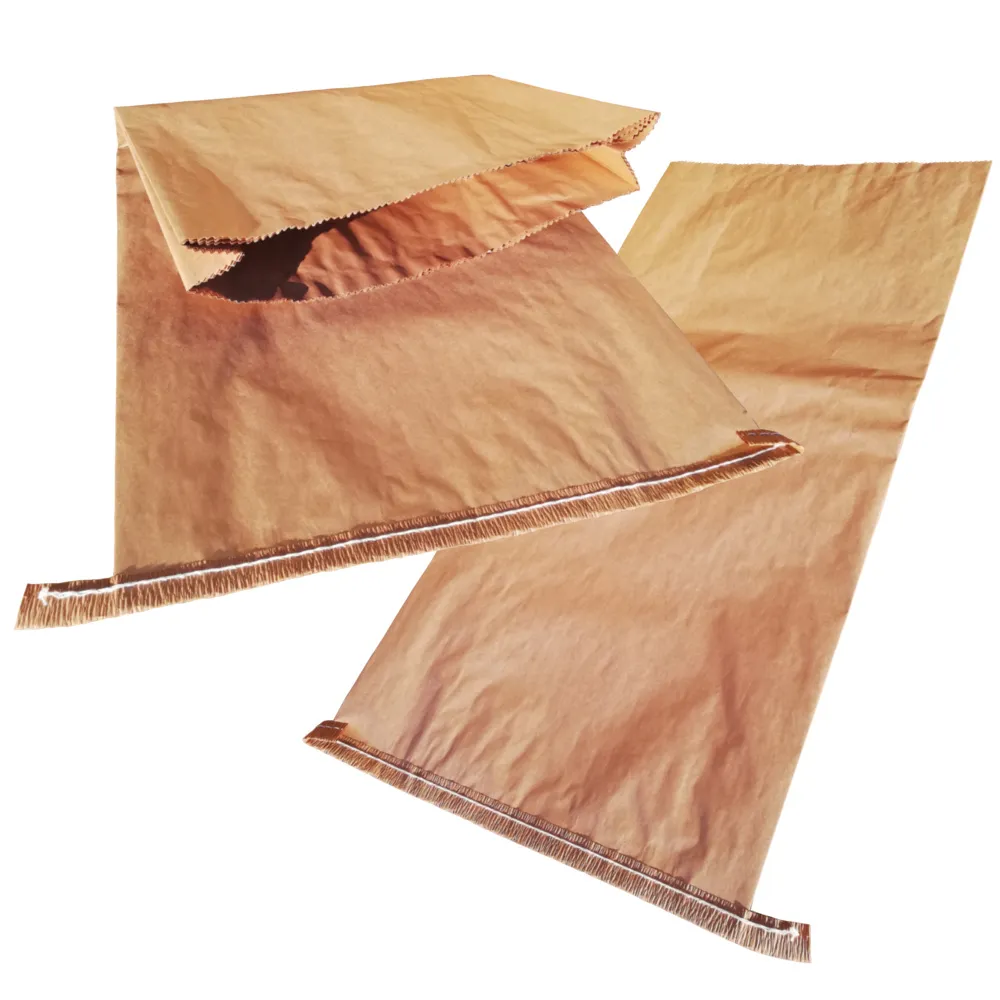

Jak worki papierowe wspierają efektywną logistykę towarów sypkich?

Worki papierowe świetnie sprawdzają się w sytuacjach, w których priorytetami są estetyka opakowania, czystość produktu oraz ochrona przed wilgocią i pyleniem. Znajdują szerokie zastosowanie w branżach spożywczej, chemicznej i budowlanej, gdzie wymagane są wysokie standardy higieniczne oraz precyzyjna identyfikacja zawartości. Dzięki swojej wielowarstwowej budowie zapewniają skuteczną barierę ochronną, chroniąc surowiec przed czynnikami zewnętrznymi i utratą właściwości fizykochemicznych. Doskonale nadają się do pakowania drobnych lub precyzyjnie dozowanych materiałów, jak np.: mąka, skrobia, barwniki, dodatki chemiczne oraz zaprawy. Ich stosunkowo niewielka pojemność sprzyja ręcznemu napełnianiu i łatwemu transportowi na krótszych odcinkach, co czyni je praktycznym wyborem w małych i średnich zakładach. Forma worka papierowego pozwala na estetyczne etykietowanie, ułatwiając tym samym identyfikację i prezentację produktu w punktach sprzedaży detalicznej. Ponadto, papier jako materiał biodegradowalny i łatwy do recyklingu wpisuje się w potrzeby firm stawiających na ekologiczną odpowiedzialność i wdrażających strategie zrównoważonego rozwoju. W przypadku mniejszych partii towaru lub produktów wymagających szczególnej dbałości o czystość i wygląd opakowania worki papierowe pozostają jednym z najbardziej funkcjonalnych i uniwersalnych rozwiązań.

Jak zwiększyć efektywność składowania materiałów sypkich?

Efektywne składowanie towarów sypkich to nie tylko oszczędność przestrzeni, ale przede wszystkim gwarancja bezpieczeństwa i łatwości zarządzania zapasami. Kluczowym elementem poprawy tego procesu jest zastosowanie odpowiednich opakowań (jak np. worki Big Bag), które umożliwiają tworzenie stabilnych palet piętrowanych i pozwalają optymalnie wykorzystać powierzchnię magazynową. Odpowiednio dobrane worki – zarówno papierowe, jak i polipropylenowe – powinny być oznaczone w sposób czytelny i trwały, co usprawnia identyfikację surowców oraz minimalizuje ryzyko błędów przy kompletowaniu zamówień. Wdrożenie prostych, ale skutecznych systemów ewidencji magazynowej pozwala utrzymać kontrolę nad rotacją towarów, ułatwia inwentaryzację i ogranicza straty wynikające z przeterminowania lub uszkodzenia materiału. Niezwykle ważne jest także odpowiednie rozmieszczenie towarów w strefach funkcjonalnych – oddzielenie surowców szybko rotujących od rzadziej używanych pozwala zaoszczędzić czas i zminimalizować zbędne przestawianie palet. W przypadku magazynowania na zewnątrz niezbędna jest ochrona opakowań przed opadami, wilgocią i promieniowaniem UV, które mogą obniżać ich trwałość i wpływać na jakość przechowywanego towaru. Efektywność składowania wzrasta również dzięki standaryzacji opakowań i układów paletowych – to ułatwia planowanie przestrzeni, obsługę wózkami widłowymi i usprawnia całą logistykę wewnętrzną.

Jak skutecznie zabezpieczyć materiały sypkie w transporcie?

Transport materiałów sypkich wiąże się z ryzykiem rozsypania, zawilgocenia, utraty właściwości fizycznych lub mechanicznego uszkodzenia ładunku, dlatego ogromne znaczenie ma właściwe zabezpieczenie każdego etapu przewozu. Bardzo ważne jest nie tylko to, w jakim opakowaniu znajduje się towar, ale również sposób jego ułożenia, stabilizacji oraz zabezpieczenia przed czynnikami zewnętrznymi. Worki Big Bag – dzięki swojej dużej pojemności i wysokiej odporności mechanicznej – są niezastąpione przy długich trasach, transporcie międzynarodowym oraz przewozach kontenerowych. Z kolei worki papierowe lepiej sprawdzają się na krótszych dystansach – szczególnie przy dostawach detalicznych lub w transporcie do punktów sprzedaży, gdzie liczą się estetyka i poręczność opakowania. Niezależnie od wybranego rodzaju worka, bardzo ważne jest właściwe rozmieszczenie ładunku na paletach, równomierne rozłożenie masy oraz zabezpieczenie towaru przed przesuwaniem się w trakcie jazdy. Dodatkową rolę pełni odpowiednie oznakowanie – zarówno informacyjne, jak i ostrzegawcze – zgodne z obowiązującymi normami i przepisami dotyczącymi przewozu materiałów sypkich. W przypadku transportu w trudnych warunkach klimatycznych warto rozważyć dodatkowe osłony lub plandeki, które zabezpieczą ładunek przed wilgocią i promieniowaniem UV. Prawidłowe przygotowanie towaru do przewozu nie tylko zmniejsza ryzyko strat, ale również usprawnia rozładunek i zwiększa bezpieczeństwo całego łańcucha dostaw.

W jaki sposób automatyzacja usprawnia obsługę materiałów sypkich?

Inwestowanie w automatyzację pakowania materiałów sypkich to decyzja, która w dłuższej perspektywie przynosi wymierne korzyści operacyjne i finansowe. Nowoczesne linie pakujące, które współpracują z różnymi typami opakowań (jak np. Big Bag do automatycznych linii pakujących), pozwalają znacząco przyspieszyć proces napełniania, ważenia i zamykania opakowań, redukując jednocześnie udział pracy ręcznej. Automatyzacja sprawdza się szczególnie w zakładach produkcyjnych o dużym wolumenie, gdzie liczy się nie tylko tempo, ale także powtarzalność i precyzja każdego etapu pakowania. Odpowiednio dobrane urządzenia zwiększają bezpieczeństwo pracowników, poprawiają higienę procesu oraz ograniczają błędy wynikające z czynnika ludzkiego. Dla firm, które stosują worki papierowe, dobrym rozwiązaniem są półautomatyczne systemy, ponieważ zapewniają kontrolę nad pakowaniem bez konieczności pełnej automatyzacji. Warto inwestować w takie technologie nie tylko wtedy, gdy skala produkcji jest wysoka, ale również wówczas, gdy firma chce podnieść jakość obsługi, ograniczyć straty surowca i uniezależnić się od problemów kadrowych. Zwrot z takiej inwestycji następuje stosunkowo szybko – oszczędność czasu i materiałów, lepsza kontrola jakości oraz większa wydajność całego procesu przekładają się na realne zyski już po kilku miesiącach użytkowania systemu.