Dobór właściwego typu opakowania do rodzaju materiału to nie tylko kwestia praktyczna, ale również strategiczna, ponieważ wpływa na jakość produktu, bezpieczeństwo transportu, efektywność procesów logistycznych oraz ostatecznie na koszty operacyjne. W kontekście nowoczesnych wymagań rynkowych opakowanie staje się także nośnikiem informacji i elementem wizerunkowym firmy. Coraz większe znaczenie mają również względy środowiskowe, które skłaniają przedsiębiorców do wyboru opakowań przyjaznych dla natury. W przypadku materiałów sypkich kluczową rolę odgrywają worki papierowe, które łączą w sobie funkcjonalność z wytrzymałością i możliwością estetycznego oznakowania. Jednak nie każdy worek nadaje się do każdego zastosowania, dlatego też jego wybór powinien być przemyślany i dostosowany do specyfiki pakowanego produktu. Jak więc wybrać ten właściwy? W dalszej części niniejszego artykułu odpowiadamy na najczęstsze pytania związane z doborem odpowiedniego typu worka papierowego do konkretnych zastosowań – tak, aby opakowanie chroniło zawartość, a jednocześnie wspierało sprawne funkcjonowanie całego łańcucha dostaw.

Jak dobrać odpowiedni typ worka papierowego do konkretnego materiału?

Jak dobór worka papierowego wpływa na cały łańcuch dostaw?

Wybór odpowiedniego worka papierowego to decyzja, która może znacząco wpłynąć na cały łańcuch dostaw – od momentu pakowania, przez magazynowanie, aż po finalny transport produktu do odbiorcy. Źle dobrane opakowanie może skutkować zanieczyszczeniem materiału, stratami produktu oraz poważnymi uszkodzeniami mechanicznymi podczas przemieszczania towaru. Przykładowo: worki papierowe przeznaczone do pakowania mąki powinny mieć inną strukturę, poziom szczelności i przepuszczalności powietrza niż te wykorzystywane do cementu, który jest cięższy i bardziej ścierny. Odpowiednio dopasowany worek pozwala na sprawne układanie towaru na paletach, ograniczając ryzyko przemieszczeń i przewróceń podczas transportu. Ułatwia również kontrolę stanów magazynowych i automatyzację procesów, dzięki czemu zwiększa się efektywność całej logistyki. Bardzo ważny jest też fakt, że dobrze dobrane opakowanie minimalizuje konieczność przeładunków bądź przepakowywania, co znacząco skraca czas realizacji zamówień i zmniejsza koszty operacyjne. Zastosowanie niewłaściwego worka papierowego obniża nie tylko jakość i bezpieczeństwo produktu końcowego, ale również może prowadzić do reklamacji, przestojów produkcyjnych oraz dodatkowych kosztów logistycznych. Ponadto, nieadekwatne opakowanie może wpływać negatywnie na wizerunek firmy jako rzetelnego dostawcy.

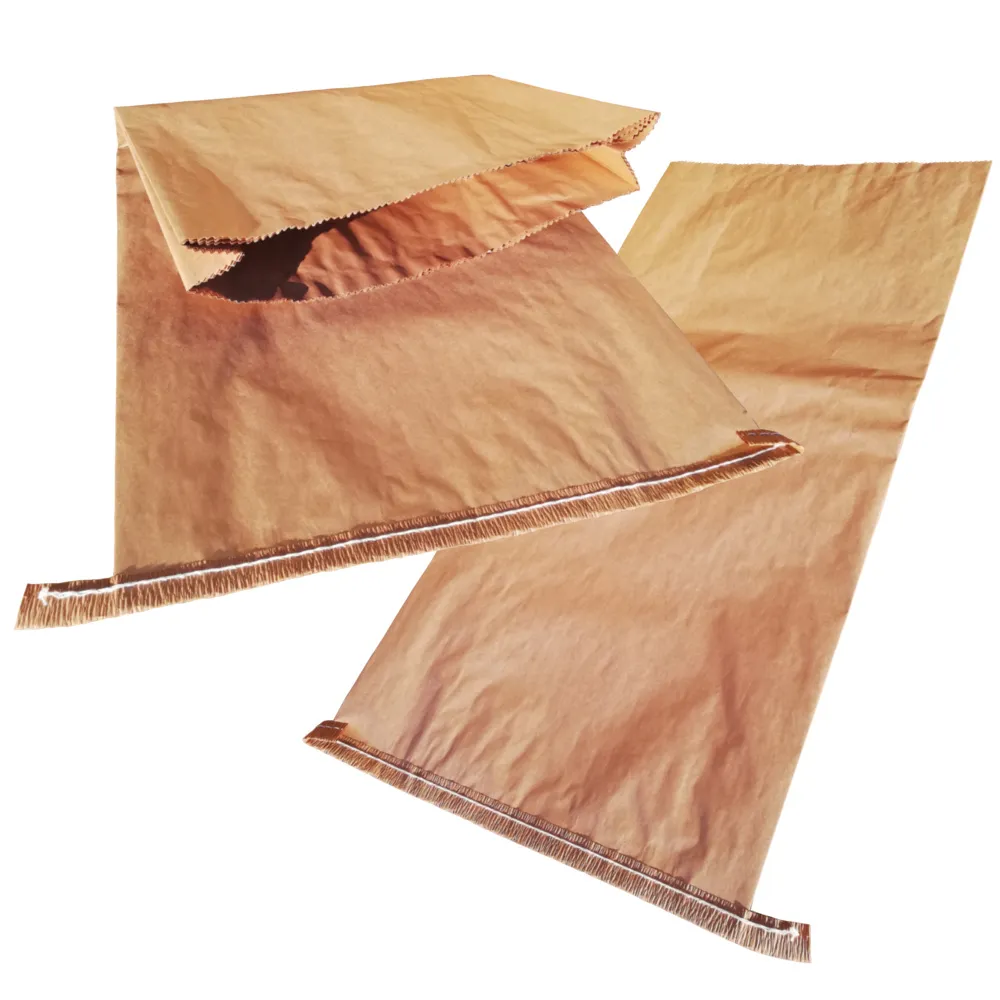

Jakie właściwości mają różne rodzaje worków papierowych?

Wybór odpowiedniego typu worka papierowego zależy przede wszystkim od charakterystyki pakowanego materiału oraz technologii wykorzystywanej w procesie pakowania. Znaczenie mają takie czynniki, jak: granulacja produktu, jego wilgotność, właściwości pylące oraz sposób transportu i składowania. Różne konstrukcje worków mają swoje unikalne właściwości, dzięki którym lepiej sprawdzają się w określonych zastosowaniach. Warto również uwzględnić poziom automatyzacji linii pakującej oraz wymagania dotyczące szczelności, trwałości i łatwości zamykania. Odpowiednio dobrany worek nie tylko chroni zawartość, ale również usprawnia proces pakowania i ogranicza ryzyko strat. Aby ułatwić podjęcie decyzji, przedstawiamy krótkie zestawienie najczęściej wybieranych typów worków papierowych wraz z ich głównymi cechami i rekomendowanym przeznaczeniem:

- worki wentylowe – są wyposażone w specjalny wentyl umożliwiający szybkie i efektywne napełnianie bez konieczności ich ręcznego zamykania. Dzięki mechanizmowi samoczynnego uszczelniania produkt nie wydostaje się na zewnątrz, minimalizując straty i zapewniając czystość stanowiska pracy. Jest to idealne rozwiązanie dla branż, które stawiają na automatyzację procesów pakowania (np. przy konfekcjonowaniu mąki, cementu lub pasz). Dodatkowym atutem jest możliwość łatwej integracji z nowoczesnymi liniami produkcyjnymi, które znacząco przyspieszają cały proces pakowania;

- worki otwarte klejone – charakteryzują się wysoką szczelnością i estetycznym wykończeniem. Klejenie górnej części worka zapewnia zabezpieczenie zawartości przed wilgocią oraz pyleniem, co jest szczególnie ważne w przypadku pakowania skrobi, drobno zmielonych produktów bądź delikatnych materiałów sypkich. Ich gładka powierzchnia sprzyja nadrukom reklamowym lub informacyjnym, co czyni je atrakcyjnym wyborem w kontekście prezentacji marki;

- worki otwarte szyte – są to uniwersalne i wyjątkowo wytrzymałe opakowania, których górna krawędź jest zamykana za pomocą przeszycia nicią. Dają większą elastyczność w napełnianiu i sprawdzają się przy pakowaniu produktów rolnych, pasz objętościowych, a także różnego rodzaju granulatów i ziaren. Dzięki swojej trwałości są polecane również do cięższych materiałów, które mogą generować większe obciążenia dla struktury opakowania. Są szczególnie cenione w środowiskach, gdzie liczy się odporność opakowania na uszkodzenia mechaniczne podczas intensywnej eksploatacji.

Jak dobrać grubość i rodzaj papieru do pakowanego surowca?

Kolejnym kluczowym elementem przy wyborze opakowania jest liczba warstw oraz gramatura papieru, które bezpośrednio wpływają na wytrzymałość i szczelność worka. To właśnie od tych parametrów zależy, czy worek poradzi sobie z ciężarem, wilgotnością lub ostrymi krawędziami pakowanego surowca. Produkty lekkie i suche (jak np. mąka, ryż czy też kasza) mogą być bezpiecznie pakowane w worki papierowe dwu- lub trzywarstwowe o niższej gramaturze, które jednocześnie zapewniają odpowiednią ochronę przy zachowaniu lekkości konstrukcji. Tego typu worki są wystarczająco trwałe, aby zabezpieczyć delikatne materiały, a jednocześnie nie obciążają nadmiernie procesu pakowania ani transportu. W przypadku materiałów cięższych i bardziej wymagających (jak choćby cement, żwir i piasek) konieczne jest zastosowanie worków o wyższej gramaturze i większej liczbie warstw – często z dodatkowym wzmocnieniem w postaci folii lub z użyciem papieru typu kraft, który charakteryzuje się wyjątkową odpornością na rozdarcia. Warto pamiętać, że surowce o nieregularnej strukturze lub ostrej fakturze mogą uszkodzić cienki papier, dlatego odpowiednia grubość i jakość materiału opakowaniowego odgrywają tutaj kluczową rolę. Dobrze dobrane parametry warstw przekładają na bezpieczeństwo produktu, komfort pracy operatorów oraz trwałość całego opakowania na każdym etapie łańcucha dostaw. Wybór odpowiedniego układu warstw powinien być zawsze dostosowany do masy, struktury i wrażliwości materiału, a także do warunków, w jakich będzie on przechowywany i transportowany.

Kiedy warto zastosować worki papierowe z warstwą ochronną?

Niektóre substancje – mowa przede wszystkim o przemyśle chemicznym – mogą wchodzić w reakcję z wilgocią, powodować intensywne pylenie lub być szczególnie podatne na zmiany temperatury, dlatego też wymagają one dodatkowej ochrony. W takich przypadkach najlepszym rozwiązaniem są worki papierowe z wewnętrzną warstwą PE lub folii aluminiowej, które pełnią funkcję skutecznej bariery ochronnej, ograniczając dostęp wilgoci, powietrza oraz niepożądanych zapachów. Tego typu zabezpieczenia są niezwykle przydatne również w przypadku materiałów higroskopijnych, które błyskawicznie chłoną wilgoć z otoczenia, tracąc swoje właściwości fizykochemiczne. Dodatkowe zabezpieczenia są również niezbędne w przypadku produktów organicznych, które są narażone na rozwój pleśni, utlenianie bądź działanie szkodników. Ochronna warstwa wewnętrzna może znacząco przedłużyć trwałość materiału i zmniejszyć ryzyko strat magazynowych lub reklamacji. Warto również pamiętać, że niektóre surowce wymagają obojętnego środowiska wewnątrz opakowania – warstwa barierowa ogranicza wymianę gazową, co w wielu przypadkach jest kluczowe dla zachowania stabilności produktu. Właściwie dobrana struktura worka papierowego pomaga zachować pierwotne właściwości materiału, jego świeżość oraz bezpieczeństwo mikrobiologiczne.

W jaki sposób kształt worka papierowego wpływa na logistykę?

Ergonomiczny kształt worków (zazwyczaj prostopadłościenny) ma znaczący wpływ na efektywność procesów logistycznych. Ułatwia on precyzyjne układanie worków na paletach, zwiększając tym samym stabilność ładunku oraz ograniczając ryzyko jego przemieszczenia lub uszkodzenia podczas transportu. Taka forma pozwala również na optymalne wykorzystanie przestrzeni – zarówno w magazynach, jak i w środkach transportu – co bezpośrednio przekłada się na niższe koszty operacyjne. Worki o regularnym kształcie umożliwiają tworzenie równych warstw, a to z kolei przyspiesza proces paletyzacji i ułatwia jego automatyzację. Dodatkowo, ich jednolita bryła sprzyja estetycznemu i czytelnemu oznakowaniu, co ma znaczenie podczas identyfikacji i zarządzania towarem w obrębie magazynu. W logistyce dużą wartość ma również powtarzalność – standaryzowany kształt worków ułatwia planowanie przestrzeni ładunkowej i minimalizuje ryzyko błędów przy kompletacji zamówień. Równie ważne jest to, że regularne i dobrze dopasowane opakowania zmniejszają zużycie materiałów zabezpieczających (jak np. folie stretch lub przekładki), mając pozytywny wpływ na koszty oraz środowisko. Worki papierowe zaprojektowane z myślą o logistyce oznaczają także większą przewidywalność i powtarzalność w procesach paletyzacji oraz łatwiejszą integrację z automatycznymi systemami pakowania. W nowoczesnych zakładach produkcyjnych odpowiednio wyprofilowane opakowanie staje się nie tylko dodatkiem, ale wręcz integralną częścią optymalnie zaprojektowanego łańcucha dostaw.

Jak worek papierowy wspiera wizerunek marki?

Opakowanie to nie tylko funkcjonalność – to także pierwszy a zarazem często decydujący kontakt klienta z marką. Dlatego worki papierowe pełnią dziś nie tylko rolę ochronną, ale stają się również ważnym nośnikiem identyfikacji wizualnej firmy. Estetyczne i spójne z brandingiem opakowanie wzbudza zaufanie, sygnalizuje dbałość o szczegóły oraz może pozytywnie wpłynąć na postrzeganie jakości samego produktu. W tym kontekście personalizacja opakowań przemysłowych jest kluczowa dla firm, które chcą budować silną i rozpoznawalną obecność na rynku – nawet w segmentach B2B. Nowoczesny nadruk FLEXO w 6 kolorach umożliwia precyzyjne odwzorowanie logotypów, grafik oraz informacji o produkcie, pozwalając wyróżnić się na tle konkurencji i budować rozpoznawalność marki już na etapie magazynowania bądź transportu. Zastosowanie wysokiej jakości nadruku na workach papierowych sprawia, że nawet najprostsze opakowanie zyskuje wartość komunikacyjną i marketingową, przekazując profesjonalny wizerunek jeszcze zanim produkt trafi do końcowego odbiorcy. W branżach, w których estetyka opakowania odgrywa niezmiernie ważną rolę w procesie zakupowym (jak np. żywność ekologiczna, pasze premium lub produkty roślinne), wygląd worka może realnie wpłynąć na decyzję klienta. Dobrze zaprojektowany worek papierowy wzmacnia profesjonalny wizerunek firmy, zwiększa jej wiarygodność i podkreśla jakość oferowanego produktu.

Jakie korzyści daje odpowiednio dobrany worek papierowy?

Wprowadzenie odpowiednio dobranych worków papierowych to nie tylko kwestia poprawy bezpieczeństwa zapakowanego materiału, ale także bardzo ważny krok w stronę optymalizacji całego systemu operacyjnego w firmie. Dobrze dopasowane opakowanie zwiększa niezawodność procesów, redukuje straty oraz ogranicza ryzyko przestojów i błędów. W dobie rosnących oczekiwań względem jakości, estetyki i zrównoważonego rozwoju wybór właściwego worka papierowego ma również wymiar wizerunkowy i środowiskowy. Ma to szczególne znaczenie w sektorach, gdzie liczy się nie tylko funkcjonalność opakowania, ale także jego wpływ na odbiór marki oraz zgodność z ekologicznymi standardami. W praktyce przekłada się to na większą przewidywalność operacyjną, lepsze wyniki ekonomiczne oraz pozytywny odbiór marki w oczach klientów i partnerów handlowych. Poniżej przedstawiamy, jakie konkretne korzyści może przynieść firmie stosowanie starannie dobranych worków papierowych:

- zwiększone bezpieczeństwo produktu – solidna konstrukcja, odpowiednia liczba warstw oraz właściwości barierowe chronią zawartość przed wilgocią, uszkodzeniami mechanicznymi bądź pyleniem. Kwestie te są szczególnie ważne przy materiałach sypkich i higroskopijnych;

- lepsza organizacja logistyki – ergonomiczny kształt worków umożliwia stabilne i przewidywalne układanie ich na paletach, co ułatwia transport i magazynowanie oraz pozwala ograniczyć wykorzystanie dodatkowych zabezpieczeń;

- redukcja strat i reklamacji – odpowiednie dopasowanie opakowania do właściwości fizycznych produktu znacząco zmniejsza ryzyko uszkodzeń podczas napełniania, transportu i przechowywania, ograniczając tym samym liczbę reklamacji oraz zwrotów;

- większa efektywność procesów pakowania – wybór worków kompatybilnych z liniami pakującymi (szczególnie w przypadku wentylowych) przyspiesza procesy i zmniejsza koszty pracy, eliminując potrzebę ręcznego zamykania lub dodatkowego zabezpieczania;

- budowanie spójnego wizerunku marki – możliwość nadruku logo, informacji produktowych lub elementów graficznych pozwala wykorzystać worek jako narzędzie komunikacji wizualnej, a to z kolei przekłada się na większą rozpoznawalność i profesjonalny odbiór firmy;

- zgodność z wymaganiami branżowymi – właściwe dopasowanie parametrów worka (np. odporność na wilgoć, szczelność bądź materiał barierowy) do wymagań danej branży (spożywczej, chemicznej czy rolniczej) pozwala bezpiecznie i zgodnie z normami wprowadzać produkty na rynek;

- świadomy wybór ekologiczny – worki papierowe (zwłaszcza te produkowane z materiałów pochodzących z recyklingu lub certyfikowanych źródeł) wspierają realizację strategii ESG i odpowiadają na oczekiwania klientów preferujących odpowiedzialnych dostawców.

Dlaczego dobór worka papierowego warto omówić ze specjalistą?

Wybór odpowiedniego worka papierowego to proces, który warto skonsultować z doświadczonym dostawcą opakowań, ponieważ pozwala uniknąć kosztownych błędów już na etapie projektowania opakowania. Specjalista potrafi ocenić właściwości pakowanego materiału, specyfikę procesów logistycznych oraz warunki magazynowania, a następnie przełożyć je na konkretne parametry techniczne worka. Dzięki temu decyzje nie są podejmowane intuicyjnie, lecz w oparciu o praktyczną wiedzę i doświadczenie zdobyte w różnych branżach. Producent opakowań CERPLAST oferuje kompleksowe doradztwo techniczne, pomagając dobrać rozwiązania idealnie dopasowane do rodzaju materiału, wymogów logistycznych oraz warunków przechowywania. Konsultacja ze specjalistą umożliwia precyzyjne określenie typu worka, liczby warstw, rodzaju papieru, obecności dodatkowych zabezpieczeń oraz możliwości personalizacji (np. poprzez nadruk). Takie podejście pozwala stworzyć opakowanie, które nie tylko spełnia normy techniczne, ale również realnie wspiera codzienne procesy operacyjne. Wsparcie eksperta eliminuje ryzyko niedopasowania opakowania do rzeczywistych potrzeb, zwiększa bezpieczeństwo transportu i minimalizuje straty materiałowe. Dobrze zaplanowana współpraca z doświadczonym specjalistą od worków papierowych przekłada się na większą efektywność operacyjną, stabilność procesów pakowania oraz długofalowe oszczędności.